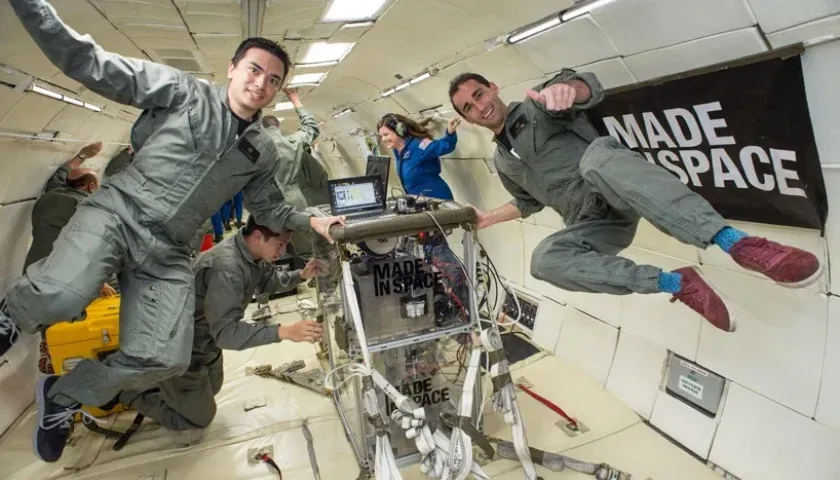

La primera pieza impresa en el espacio está marcando un hito en la historia de la exploración espacial. Se trató de una varita en forma de «S», que aunque sencilla en apariencia, ejemplifica la complejidad del proceso de impresión 3D en condiciones de microgravedad. A bordo de la Estación Espacial Internacional (ISS), los astronautas dieron un paso revolucionario al imprimir probetas para ensayos de tracción, convirtiendo la impresión en una experiencia tridimensional. Este avance es un indicativo del potencial que tiene la impresión 3D de metales, ya que está diseñado para soportar actividades en misiones espaciales futuras y contribuye significativamente al desarrollo de una base robusta en la Luna.

La impresión 3D ha trascendido de ser una tecnología de nicho a convertirse en un fenómeno popular en los hogares. Hoy en día, es común que jóvenes se entusiasmen por recibir impresoras de plásticos como regalo, permitiéndoles convertir sus ideas en creaciones tangibles. Sin embargo, esta democratización oculta una complejidad inherente, especialmente cuando se transita hacia la impresión de metales y compuestos. La transformación de un concepto accesible a uno altamente técnico marca la diferencia entre lo que puede ser un simple objeto decorativo y componentes críticos para la realidad de la exploración espacial.

Imprimir en 3D con metales no es tarea fácil; este proceso implica un control meticuloso sobre decenas de variables. Desde la potencia del láser hasta las condiciones del entorno de impresión, cada aspecto puede influir en la calidad del producto final. En un entorno de microgravedad, los desafíos se multiplican, y así lo han enfrentado los ingenieros que se esfuerzan por adaptar esta avanzada tecnología al espacio. Las sofisticadas impresoras, que operan a temperaturas extremas, son exactamente lo que se necesita para desarrollar piezas críticas que ayuden a llevar a cabo misiones de larga duración.

Para poder imprimir metales en el espacio, se ha adoptado la tecnología de deposición dirigida de energía (DED) usando hilos metálicos, un enfoque que resulta más seguro que el uso de polvos. Esta técnica, basada en el laser cladding, permite la creación de piezas metálicas robustas y tridimensionales. La historia de la fabricación de un puente de acero inoxidable de 4,5 toneladas en Ámsterdam es un testimonio del alcance de la impresión 3D. A través de este tipo de innovaciones, la industria está abriendo nuevas puertas que revolucionan el concepto de fabricación y reparación en entornos extremos como el del espacio.

Las implicaciones de imprimir metales en el espacio van más allá de la fabricación; representan un paso crucial hacia la autosuficiencia en misiones espaciales. Esta capacidad permite llevar a cabo reparaciones críticas y adaptaciones en tiempo real, aliviando la dependencia de suministros enviados desde la Tierra. En expediciones a la Luna o Marte, donde el tiempo y los recursos son limitados, la posibilidad de crear componentes metálicos in situ transforma la manera en que abordamos la exploración del espacio. La integración de esta tecnología contribuirá a que la exploración humana sea más sostenible y viable en el largo plazo.